RICHARD

WEIR ET CARL NELSON : UNITÉ DE STOCKAGE

D'ENERGIE ELECTRIQUE

Brevet

américain 7 033 406 25

avril 2006

Inventeurs: Richard Weir and Carl Nelson

ÉNERGIE ÉLECTRIQUE STOCKAGE UNITÉ

TECHNOLOGIES UTILISANT CÉRAMIQUE ET CIRCUITS INTÉGRÉS POUR LE REMPLACEMENT DES

PILES ÉLECTROCHIMIQUES

Ce

brevet présente une méthode de stockage de l'électricité qui est réputée pour

alimenter une voiture électrique pour un voyage de 500 miles sur une charge en

seulement cinq minutes à compléter. Ce

document est une copie très légèrement re-formulation de l'original. Il a été souligné par Mike Furness que, alors

qu'une recharge de 5 minutes est possible, il n'est pas pratique, l'appel pour

câbles d'un diamètre de six pouces.

Aussi, le concept de recharge stations comme le suggère est également

plutôt improbable que l'alimentation électrique nécessaire pourrait rivaliser

avec

RÉSUMÉ

Une unité de stockage d'énergie électrique (EESU)

a, comme matériau de base, une poudre céramique de titanate de baryum

haute-permittivité, composition modifiée.

Cette poudre est double enduit avec la première couche est oxyde

d'aluminium et le verre aluminosilicate deuxième revêtement en magnésium

calcium. Les composants de la EESU sont fabriqués à l'aide de techniques de

fabrication de céramique classique incluent sérigraphie multi-couches

d'électrodes de nickel et de poudre de titanate haute-permittivité modifiés

composition baryum, frittage d'un corps poreux de pores fermés, suivi par

pressage isostatique à chaud à un corps vide.

Les composants sont configurés en tableau multicouche avec l'utilisation

d'une technique de soudure-bosse comme la technologie afin de fournir une

configuration parallèle des composants qui a la capacité de stocker l'énergie

électrique de l'ordre de 52 kWH. Le poids total d'un EESU avec cette gamme de

stockage d'énergie électrique est d'environ 336 livres.

CONTEXTE DE L'INVENTION

1. Domaine de l'Invention

Cette invention se rapporte généralement aux

dispositifs de stockage d'énergie et concerne plus particulièrement les

composants en céramique de haute-permittivité utilisés dans une configuration

de groupe pour l'application dans les dispositifs ultra haute énergie

électrique stockage.

2. Description de la technique pertinent

Véhicules équipés de l'interne-moteur à combustion

(ICE) ont comme sources de leur énergie électrique un système générateur et

batterie. Ce système électrique alimente

les accessoires de véhicule, qui comprennent la radio, lumières, chauffage et

air conditionné. Le générateur est

commandé par un système de courroie et la poulie et certains de ses pouvoirs

est également utilisé pour recharger la batterie lorsque la glace est en

marche. La batterie fournit initialement

la puissance électrique nécessaire pour faire fonctionner un moteur électrique qui

est utilisé pour mettre la glace au cours de l'opération de départ et le

système d'allumage.

Les batteries plus courantes en usage aujourd'hui

sont :

Acide de plomb inondée,

Gel plomb, étanche

Nickel-Cadmium (Ni-Cad),

Nickel-métal-hydrure (NiMH), et

Zinc-nickel (Ni-Z).

Références sur le sujet des batteries

d'electrolchemical sont les suivantes :

Guardian,

Inc., "Product Specification": Feb.

2, 2001;

K.

A. Nishimura, "NiCd

Ovonics,

Inc., "Product Data Sheet": no date;

Evercel,

Inc., "Battery Data Sheet—Model 100":

no date;

S. R. Ovshinsky et al., "Ovonics NiMH Batteries: The Enabling Technology for

Heavy-Duty Electrical and Hybrid Electric Vehicles", Ovonics

publication 2000-01-3108: Nov. 5, 1999;

B.

Chaque

type spécifique de la batterie a des caractéristiques qui rendent l'application

soit plus ou moins souhaitable d'utiliser un spécifique. Coût est toujours un facteur important et la

batterie NiMH en tête de liste de prix avec la batterie au plomb inondée étant

le plus peu coûteux. Evercel fabrique la

batterie Ni-Z et par un procédé breveté, avec la revendication d'avoir le plus

haut ratio de puissance-par-livre de n'importe quelle batterie. Voir le tableau 1 ci-dessous pour les

comparaisons entre les différentes batteries.

Ce qui est perdu dans le coût de la traduction est le fait que les

batteries NiMH donnent près du double de la performance (densité d'énergie par

le poids de la batterie) que ne le font les batteries plomb-acide

conventionnelles. Un inconvénient majeur

à la batterie NiMH est le taux d'autodécharge très élevé d'environ 5 à 10 % par

jour. Cela rendrait la batterie inutile

dans quelques semaines. La batterie

Ni-Cad et la batterie au plomb-acide ont également auto-décharge mais c'est de

l'ordre de 1 % par jour et deux contiennent des matières dangereuses comme le

cadmium acide ou très toxique. Le Ni-Z

et les piles NiMH contiennent d'hydroxyde de potassium et cet électrolyte

concentrations modérées et haute est très caustique et provoque des brûlures

graves au tissu et à la corrosion de nombreux métaux comme le béryllium,

magnésium, aluminium, zinc et étain.

Un autre facteur qui doit être examiné pour

effectuer une comparaison de la batterie est le temps de recharge. Batteries au plomb-acide nécessitent une période très longue recharge

tant que 6 à 8 heures. Batteries au

plomb, en raison de leur composition chimique, ne se prêtent pas

RÉSUMÉ DE L'INVENTION

Selon le mode de réalisation préféré illustré, la

présente invention porte une unique unité de stockage d'énergie électrique qui

a la capacité de stocker des quantités ultra élevées d'énergie.

Un aspect de la présente invention, c'est que les matériaux

utilisés pour produire de l'unité de stockage d'énergie, EESU, ne sont pas des

explosifs, corrosifs ou dangereux. Le

matériau de base, une poudre de titanate de haut-permittivité calcinée

composition modifiée baryum est une poudre inerte et est décrite dans les

références suivantes : S. A. Bruno, D. K. Swanson et I. brûler, J. Am Ceram.

SOC. 76, 1233 (1993) ; P. Hansen, US Pat. N ° 6 078 494, émis le 20 juin

2000. Le métal plus rentable qui peut

être utilisé pour les chemins de conduction est nickel. Comme un métal n'est pas dangereux et ne

devient un problème si il est en solution comme dans les dépôts de nickelage

autocatalytique de nickel. Aucun des

matériaux EESU va exploser quand être rechargées ou touchés. Ainsi le EESU est un produit sûr lorsqu'il

est utilisé dans les véhicules électriques, bus, vélos, tracteurs ou n'importe

quel dispositif qui est utilisé pour le transport ou pour effectuer des

travaux. Il pourrait également être

utilisé pour le stockage d'énergie électrique générée à partir des cellules

photovoltaïques solaires ou d'autres sources pour des applications

résidentielles, commerciales ou industrielles.

Le EESU permettra également la puissance moyenne des centrales utilisant

la technologie SPVC ou vent et aura la capacité de fournir cette fonction en

stockant une énergie électrique suffisante afin que lorsque le soleil n'est pas

briller ou que le vent ne souffle pas ils peuvent répondre aux exigences de

l'énergie des sites résidentiels, commerciaux et industriels.

Un autre aspect de la présente invention, c'est que

le cahier des charges initiales EESU ne dégradera pas due à être entièrement

déchargées ou rechargées. Profonde cyclisme le EESU à travers la vie d'un

produit commercial qui peut utiliser il ne causera pas les spécifications EESU

à se dégrader. Le EESU peut également être chargé rapidement sans endommager le

matériau ou réduire sa durée de vie. Le

temps de cycle pour charger complètement une 52 kWH EESU serait de l'ordre de 4

à 6 minutes avec un refroidissement suffisant des câbles d'alimentation et les

connexions. Ceci et la capacité d'une

banque de EESUs pour stocker suffisamment d'énergie pour fournir 400 véhicules

électriques ou plus avec une seule charge permettra aux stations d'énergie

électrique qui ont les mêmes caractéristiques que les stations d'essence de nos

jours pour les wagons de ICE. La Banque

de EESUs va stocker l'énergie étant fournie à elle de la grille de puissance

utilitaire nos jours pendant la nuit lorsque la demande est faible et ensuite livrer

l'énergie lorsque la demande a atteint un pic.

La Banque d'énergie EESU serez charger pendant les heures de pointe,

mais à un rythme qui est suffisante pour fournir une charge complète de la

Banque sur une période de 24 heures ou moins.

Cette méthode d'une puissance électrique moyenne permettrait de réduire

le nombre de centrales électriques nécessaires et la charge de l'énergie

pourrait aussi provenir d'autres sources.

Ces stations électriques-énergie-livraison n'aura pas les dangers de

l'essence explosive.

Encore un autre aspect de la présente invention est

que le revêtement d'aluminium oxyde de calcium magnésium aluminosilicate verre

et sur poudre de titanate de baryum calciné de composition-modifiée prévoit

beaucoup de caractéristiques de mise en valeur et de capacités de fabrication

de la matière de base. Ces matériaux de

revêtement ont ventilation exceptionnelle haute tension et lorsque couché sur

le matériau ci-dessus va augmenter la tension de claquage de la céramique

composé des particules enrobées de 3 × 106 V/cm de la

base non couchée à environ 5 × 106 V/cm ou

plus. La référence suivante indique la

force de rupture diélectrique en V/cm de tels matériaux: J. Kuwata et al.,

" Électrique propriétés de Type Perovskite oxyde mince-Films préparé par

RF Sputtering ", Jpn. J. Appl. Phys., partie 1, 1985, 24 (Suppl. 24-2,

Proc. Int. Rencontrer. Ferroelectr., 6e), 413-15. Cette ventilation de très

haute tension aide permettant le EESU céramique pour stocker une grande

quantité d'énergie en raison de ce qui suit : stocké l'énergie E = CV2 / 2, formule 1, comme indiqué dans F. Sears et al., "

Capacitance-propriétés des diélectriques ", Université de physique,

Addison-Wesley Publishing Company, Inc.: décembre 1957: pp 468-486, où C est la

capacitance, V est la tension aux bornes de EESU, et E est l'énergie

stockée. Cela indique que l'énergie de

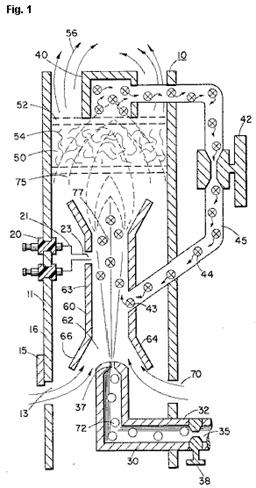

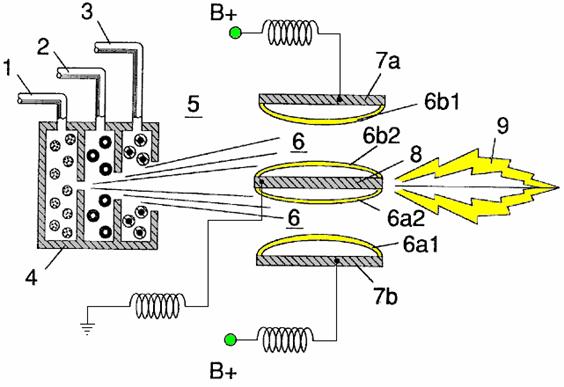

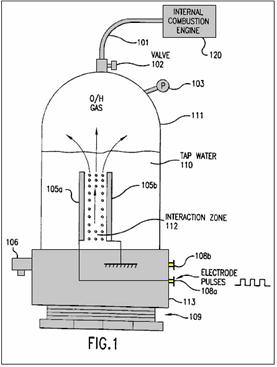

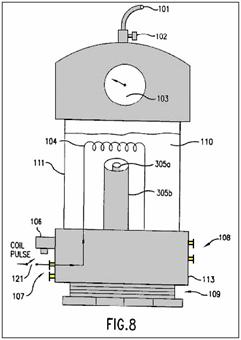

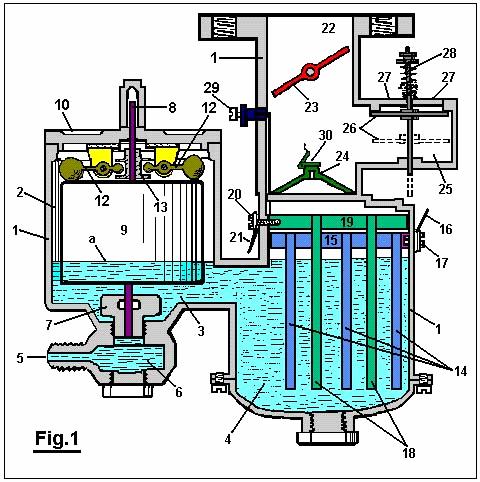

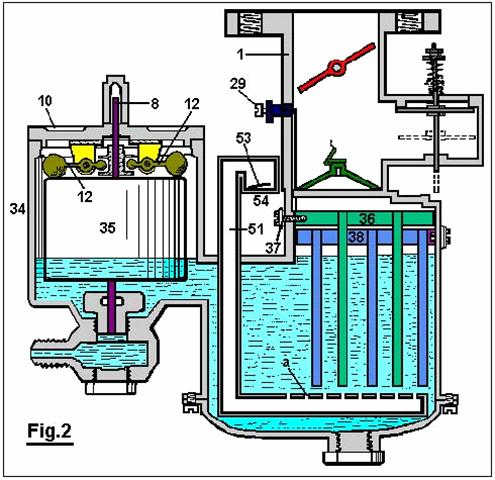

la EESU augmente avec le carré de la tension. Fig.1 indique qu'un double

tableau de 2230 énergie stockage composants 9 dans une configuration parallèle

qui contiennent de la poudre de titanate de baryum calciné de

composition-modifiée. Totalement

densifié composants céramiques de cette poudre enduite d'Angstrom. 100 unités d'oxyde d'aluminium comme les

premières unités d'Angstrom revêtement 8 et 100 de calcium magnésium

aluminosilicate verre comme la deuxième couche 8 peut être chargée en toute

sécurité à 3500 V. Le nombre de composants utilisés dans le tableau double

repose sur les besoins de stockage d'énergie électrique de la demande. Les composants utilisés dans le tableau

peuvent varier de 2 à 10 000 ou plus. La capacité totale de ce tableau

particulier 9 est 31 F, qui permettra aux 52 220 W·h d'énergie à stocker comme

dérivé de la formule 1.

Ces revêtements aident également à considérablement

réduire les fuites et le vieillissement des composants en céramique composés de

la poudre de titanate de baryum calciné de composition-modifiée jusqu'à un

point où ils n'affecteront pas les performances de la EESU. En fait, le taux de rejet de la céramique

EESU sera inférieur à 0,1 % par 30 jours ce qui est environ un ordre de

grandeur inférieure à la meilleure pile électrochimique.

Un avantage significatif de la présente invention,

c'est que le revêtement de verre aluminosilicate calcium magnésium aide à

abaisser les températures de frittage et chaud-isostatique à 800° C. Cette basse température élimine le besoin d'utiliser alliage

argent-palladium, palladium ou platine coûteux comme le métal terminal. En fait, cette température est dans une gamme

sûre qui permet de nickel à utiliser, offrant une majeure d'économies en

matière des frais et également alimenter son utilisation au cours du processus

isostatique-pressage à chaud. En outre,

puisque le verre devient plus fluide et facilement déformable à ces

températures il aidera à retirer les vides du matériau EESU durant le processus

isostatique-pressage à chaud. Le

fabricant de ces systèmes est Flow Autoclave Systems, Inc. Pour ce produit réussir, il est obligatoire

de supprimer tous les espaces vides pour aider à assurer que la ventilation

haute tension peut être obtenue. En outre, la

méthode décrite dans ce brevet de revêtement du verre aluminosilicate de

calcium magnésium veille à ce que la couche de permittivité-relative-haute de

titanate de chaud-isostatique pressée de baryum modifiés composition double

face est uniforme et homogène.

Encore un autre aspect de la présente invention est

que chaque composant de la EESU est produit par sérigraphie des couches

multiples d'électrodes de nickel avec projection d'encre de la poudre de

nickel. Intercalé entre les électrodes

de nickel sont des couches diélectriques avec encre de poudre de titanate

calciné double face haute-permittivité calcinée composition modifiée baryum de

dépistage. Un double indépendant unique système de

sérigraphie et séchage couche est utilisé pour cette procédure. Chaque encre de dépistage contient des

résines plastiques appropriés, tensioactifs, lubrifiants et solvants, ce qui

entraîne une bonne rhéologie (l'étude de la déformation) et des flux de matière

pour sérigraphie. Le nombre de ces

couches peut varier selon les besoins de stockage d'énergie électrique. Chaque couche est séché avant la couche

suivante est sérigraphiés. Chaque couche

d'électrode de nickel 12 concorde alternativement préférentiellement à chacun

des deux côtés opposés du composant automatiquement au cours de ce processus,

comme indiqué dans la Fig.2. Ces couches sont sérigraphiés sur le dessus

de l'autre, d'une manière continue.

Lorsque le nombre de couches spécifié est atteint, la composante couches

sont ensuite cuites pour obtenir par les sécher suffisamment manutention force

du corps en plastique vert. Puis le

tableau est découpé en composants individuels à la taille spécifiée.

Alternativement, la poudre de diélectrique est

préparée en mélangeant avec les reliures plastique, tensioactifs, lubrifiants

et solvants pour obtenir une bouillie avec la rhéologie appropriée pour la

coulée de la bande. Dans le moulage de

la bande, le mélange de poudre-binder est expulsé par la pression à travers une

fente étroite de hauteur de l'ouverture appropriée pour l'épaisseur souhaitée

de la couche de céramique verte en plastique sur un transporteur de

plastique-bande mobile, connu comme un dispositif d'enduction racle web. Après séchage, pour développer suffisamment

de manipuler la résistance de la couche en céramique en plastique verte, cette

couche est épluchée loin le transporteur à bande plastique. La couche de céramique verte en plastique est

coupée en feuilles pour monter le cadre de sérigraphie dont le patron de

l'électrode est appliqué à l'encre de nickel.

Après séchage de la structure de l'électrode, les feuilles sont empilées

et puis serrées pour assurer une stratification bien servile. Le stratifié est ensuite découpée en

composants de la forme et la taille.

Les

composants sont traités aux liants épuisement et de frittage étapes. La température du four augmente lentement

jusqu'à 350 ° C et maintenue pendant une période de temps déterminée. Ce chauffage est réalisé sur une période de

plusieurs heures de façon à éviter toute fissuration et la délamination du

corps. Ensuite, la température

accélère jusqu'à la 850 ° C et détenu

pendant une période de temps déterminée.

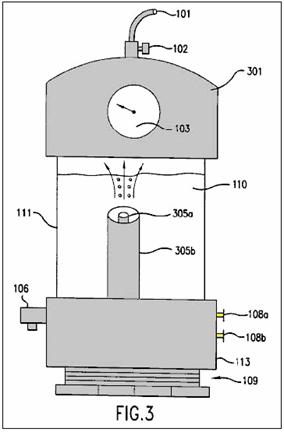

Une fois ce processus terminé les composants sont alors bien préparés

pour la compression isostatique à chaud à 700 ° C et la pression

spécifiée. Ce processus sera d'éliminer

les vides. Après ce procédé, les

composants sont alors côte à roder sur le côté de connexion pour exposer les

électrodes de nickel préférentiellement alignées 12. Ensuite, ces faces sont trempées dans de

l'encre à partir de la poudre de nickel qui a été préparée pour avoir la

rhéologie souhaitée. Ensuite, les

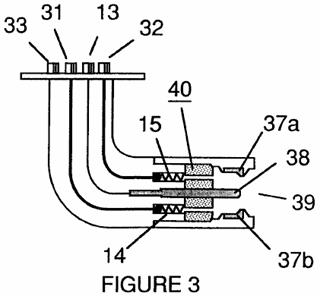

conducteurs latéraux de nickel 14 sont plongées dans la même encre, puis

sont serrés sur chaque côté des 15 composants qui ont été trempées dans

de l'encre en poudre de nickel. Les

composants sont ensuite cuits à 800 ° C

pendant 20 minutes pour lier les barres de nickel pour les composants,

comme indiqué sur la Fig.3. Les composants

sont ensuite assemblés en un réseau de premier niveau, la Fig.3, avec

l'utilisation de la technologie de l'outillage et la perle de soudure

appropriée. Ensuite, les matrices de

premier niveau sont assemblés pour former un réseau de deuxième niveau, la Fig.4,

en empilant les premières couches de matrice au-dessus de l'autre dans un mode

préférentiel. Ensuite, les barres de

nickel 18 sont fixés de chaque côté de la deuxième rangée, comme indiqué sur la

Fig.4. Puis la EESU est emballé pour former sa

configuration d'assemblage final.

Les caractéristiques de

ce brevet indiquent que le EESU céramique, comme indiqué dans le Tableau 1,

surpasse la pile électrochimique à chaque paramètre. Cette technologie

permettra de fournir une capacité de mission-critique à de nombreux secteurs de

l'industrie de stockage d'énergie.

TABLEAU 1

Les paramètres de

chaque technologie pour stocker 52,2 kW · h d'énergie électrique

sont indicated-

(données au Février 2001, de spécifications techniques du fabricant).

|

|

NiMH |

LA(Gel) |

Ceramic EESU |

Ni—Z |

|

Poids

(livres) |

1,716 |

3,646 |

336 |

1,920 |

|

Volume

(cu. Pouces) |

17,881 |

43,045 |

2,005 |

34,780 |

|

Taux de

décharge |

5% en 30 jours |

1% en 30 jours |

0.1% en 30 jours |

1%en 30 jours |

|

Temps

de charge (complète) |

1.5 heures |

8.0 heures |

3 à 6 minutes |

1.5 heures |

|

Vie

réduite à l'utilisation de cycle profond |

modéré |

haut |

nul |

modéré |

|

Les

matières dangereuses? |

Oui |

Oui |

Non |

Oui |

Cette EESU aura

le potentiel de révolutionner le véhicule électrique (EV) de l'industrie, le

stockage et l'utilisation de l'énergie électrique produite à partir de sources

alternatives avec le système actuel de réseau électrique comme source de

sauvegarde pour les sites résidentiels, commerciaux et industriels, et

l'énergie électrique point de vente à VE.

Le EESU remplacera la batterie électrochimique dans toutes les

applications qui sont associés à des domaines d'activité ci-dessus ou dans une

zone d'affaires où ses caractéristiques sont nécessaires.

Les

caractéristiques et les avantages décrits dans le cahier des charges ne sont pas

exhaustives, et en particulier, de nombreuses caractéristiques et avantages

supplémentaires apparaîtront à l'homme de métier spécialisé dans la technique

au vu de la description, description et les revendications faites ici. En outre, il convient de noter que la langue

utilisée dans le cahier des charges a été principalement choisi pour des

raisons de lisibilité et d'enseignement, et peut ne pas avoir été sélectionné

pour délimiter ou circonscrire le sujet de l'invention, recourir à des

revendications soit nécessaire de déterminer une telle inventive sujet .

BREVE DESCRIPTION DES DESSINS

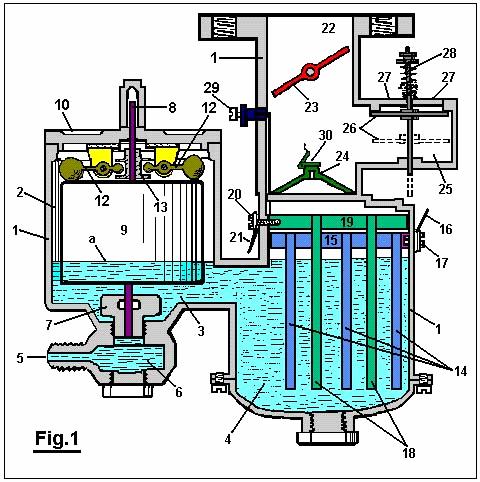

Fig.1 montre un schéma de 2320 composants de stockage

d'énergie branchés 9 en parallèle avec une capacité totale de 31

farads. La tension de charge maximale 8

de 3500 V est indiquée par la fin de la cathode de composants de stockage

d'énergie 9 connecté à la masse du système 10.

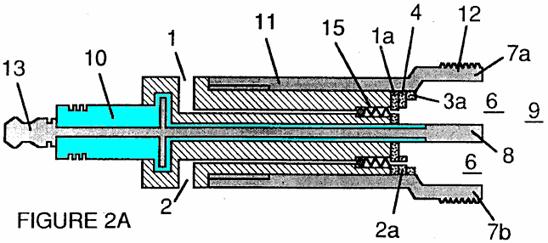

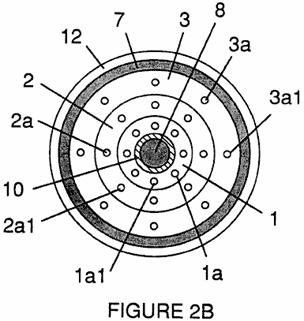

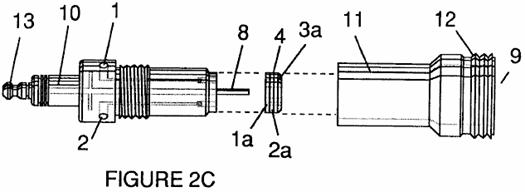

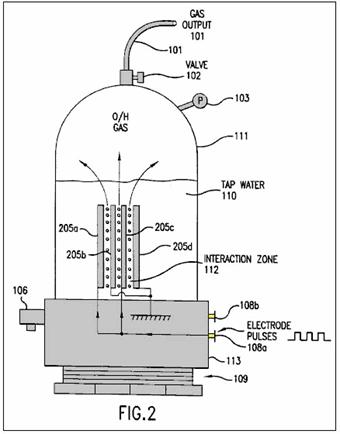

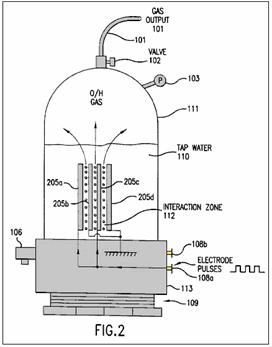

Fig.2 est une vue latérale en coupe transversale du

composant électrique à l'unité de stockage d'énergie. Cette figure indique que les couches

alternées de couches d'électrodes en nickel 12 et de haute permittivité

composition modifiée titanate de baryum couches diélectriques 11. Cette figure indiquent également le concept

de l'alignement de préférence des couches d'électrode en nickel 12 de

sorte que chaque couche de stockage peut être raccordé en parallèle.

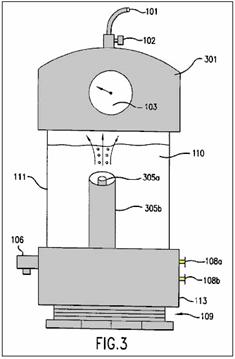

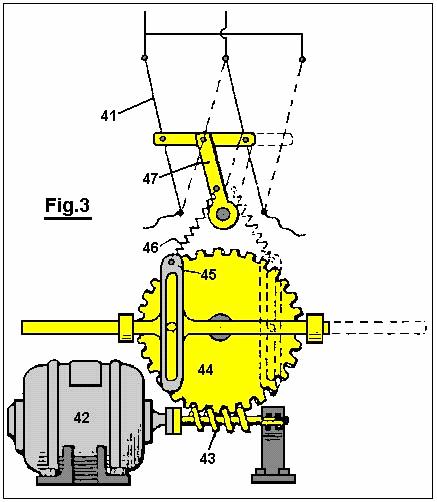

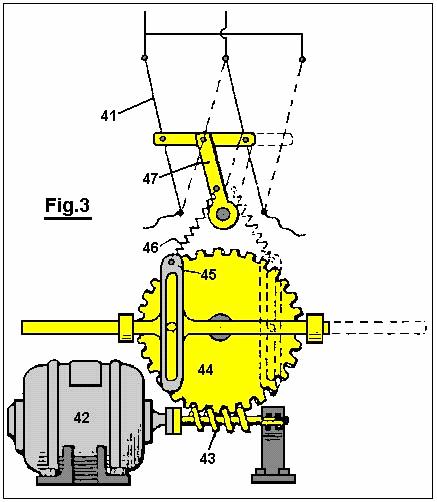

Fig.3 est une vue latérale d'un réseau à une seule

couche qui indique la fixation des composants individuels 15 avec les

barres latérales de nickel 14 fixées à deux feuilles conductrices en

cuivre de préférence alignés13.

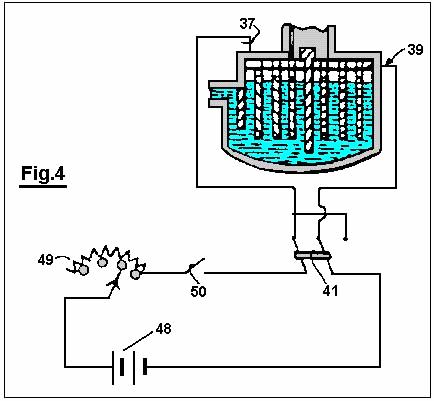

Fig.4 est une vue de côté d'un tableau à double couche

avec matrice de cuivre barres de liaison de nickel 16 de fixation des

deux réseaux par l'intermédiaire des bords des feuilles conductrices en cuivre

de préférence alignées 13. Cette

figure indique la méthode de fixation des composants dans un multi-couche

réseau pour fournir le stockage de l'énergie nécessaire.

|

No de réf. |

Se réfère à ce

sujet dans les dessins |

|

8 |

Système

tension maximale de 3500 V |

|

9 |

2320 composants de stockage d'énergie branchés en

parallèle avec une capacité totale de 31 Farad |

|

10 |

Raccordement

à la terre du système |

|

11 |

Couches diélectriques de la haute-permittivité calcinée

composition modifiée baryum titanate |

|

12 |

Préférentiellement

alignés couches d'électrode de nickel |

|

13 |

Conducteur en cuivre à feuilles |

|

14 |

Encadrés

de nickel |

|

15 |

Composants |

|

16 |

Tableau cuivre nickel barres de connexion |

DESCRIPTION DETAILLEE DES MODES DE REALISATION

PREFERES

Fig.1, Fig.2, Fig.3 et Fig.4 des dessins et

la description ci-après illustrent différents modes de réalisation préférés de

la présente invention à des fins d'illustration seulement. L'homme du métier reconnaîtra facilement à

partir de la discussion ci-dessous les variantes de réalisation des structures

et des procédés illustrés dans ce document peuvent être utilisées sans

s'écarter des principes de l'invention décrite ici. Bien que l'invention sera décrite en

conjonction avec les modes de réalisation préférés, on comprendra qu'ils ne

sont pas destinés à limiter l'invention à ces modes de réalisation. Au contraire, l'invention est destinée à

couvrir les variantes, modifications et équivalents qui peuvent être inclus

dans l'esprit et la portée de l'invention telle que définie par les revendications.

Préparation de la haute permittivité calciné la

poudre de titanate de baryum modifié composition qui est utilisée pour

fabriquer la EESU est expliquée comme suit.

Poudres chimiques humides préparé de haute pureté ainsi que le titanate

de baryum de composition modifiée avec une distribution étroite de taille de

particules ont été produits avec des avantages évidents sur ceux préparés par

réaction à l'état solide des ingrédients mélangées mécaniquement, broyeur à

boulets, et calcinées en poudre. La

composition et la taille des particules uniformité atteint avec une poudre

coprécipitée préparé est largement supérieure à celle d'une poudre classique

préparée. Les microstructures de

céramique formés à partir de ces-chimiques préparées par voie humide des

poudres calcinées sont uniformes en taille des grains et peuvent conduire à une

plus petite taille de grains. Propriétés

électriques sont améliorées pour que les permittivités relatifs plus élevés et

une augmentation des forces de rupture diélectrique peuvent être obtenus. Une amélioration supplémentaire peut être

obtenu par l'élimination des vides dans le corps céramique fritté avec pressage

isostatique à chaud ultérieure.

Diélectrique de haute-permittivité relative ont des

problèmes inhérents, à savoir le vieillissement, la fatigue, la dégradation et

la décomposition des propriétés électriques qui limitent leur application. L'utilisation de poudres de revêtement de

surface dans laquelle la région de surface est constituée d'une ou de deux

matériaux différents à partir de la composition de la poudre qui permet de

surmonter ces problèmes, à condition que les compositions sont choisis de

manière appropriée.

Parmi la céramique, de l'alumine [oxyde d'aluminium

(Al2O3)], et les lunettes, aluminosilicate de magnésium et de calcium

(CaO.MgO.Al2O3.SiO2) lunettes sont les meilleures en termes de diélectriques

ayant les plus forts de rupture diélectrique et pour sceller la haute relative-

particules de poudre de permittivité diélectrique de manière à éliminer ou

réduire considérablement leurs problèmes inhérents.

Un verre avec une composition donnée, à des

températures inférieures à sa plage de température de transition vitreuse, qui

se trouve dans le voisinage de sa température inférieure de recuisson, est dans

un état complètement rigide, mais à des températures supérieures à cette plage

est à l'état visqueux d'écoulement, la viscosité diminuant lorsque la

température augmente. L'application de

la compression isostatique à chaud à une fritté à pores fermés corps céramique

poreux comprenant de la poudre de verre revêtue d'épaisseur suffisante

entraînera l'élimination vide pourvu que le verre est à l'état visqueux à

écoulement où il est facilement déformable et pouvant s'écouler.

Préparée par voie chimique humide, et la poudre de

titanate de baryum calciné de composition modifiée en conséquence est revêtue

avec ces couches de, d'abord, de l'alumine, et d'autre part, un verre

d'aluminosilicate de calcium-magnésium. Après la première couche a été

appliquée au moyen chimique humide, la poudre est calcinée à 1050OC

pour convertir le précurseur, nonahydrate de nitrate d'aluminium [Al (NO3)

3.9H2O] de l'oxyde d'aluminium (corindon) [a-Al2O3]. Ensuite, la deuxième couche est appliquée par

des moyens chimiques par voie humide à l'utilisation des précurseurs dans les

quantités appropriées de chaque, et dans de l'éthanol absolu (CH3CH2OH) comme

solvant, représenté dans le tableau ci-joint.

Après séchage, la poudre est calcinée à convertir entre 500OC

et le mélange de précurseur pour un verre d'aluminosilicate de

calcium-magnésium. Il est important que la température de calcination n'est pas

supérieure au point de la composition de verre de la souche sélectionnée pour

les empêcher de coller ensemble de la poudre.

Le revêtement de verre présente en outre l'avantage d'agir comme un

adjuvant de frittage et de permettre une température de cuisson beaucoup plus

faible pour la densification du corps céramique en particulier lors de l'étape

à chaud, pressage isostatique.

Un autre avantage important de la couche de verre d'aluminosilicate de calcium et magnésium est que les températures de frittage et de densification sont

suffisamment réduit pour permettre l'utilisation d'électrodes

conductrices de nickel

à la place de celles classiques du platine, du palladium ou en alliage

palladium-argent coûteux.

Préparation de la composition calcinée-Modified titanate de baryum en poudre est indiqué par les étapes suivantes.

Une solution de précurseurs: Ba (NO3) 2, Ca (NO3) 2.4H2O,

Nd (NO3) 3.6H2O,

Y (NO3) 3.4H2O,

Mn (CH3COO) 2.4H2O,

ZrO (NO3) 2,

et [CH3CH (O) COONH4] 2 Ti (OH) 2, tel que choisi

parmi la référence; Sigma-Aldrich, Corp, "

Handbook of Fine Chemicals et de

laboratoire ", 2000-2001, dans

de l'eau déminéralisée chauffée à

80 ° C est fait

dans le montant proportionnel en pour cent en poids pour

chacun des sept précurseurs

comme indiqué dans le colonne la plus à droite du

Tableau 3. Une

solution séparée de

(CH3) 4NOH quelque

peu en excès de besoin, comme

le montre le Tableau 4, est faite dans de l'eau désionisée, exempte de dioxyde de carbone dissous (CO2) et

chauffé à 80 - 85 ° C. les deux solutions sont mélangées en pompant la matière chauffée

à travers des cours d'eau en même temps un mélangeur à jet de fluide coaxial. Une suspension de la poudre de co-précipité est produite et collectée

dans un récipient de noyer-des. La poudre de co-précipité

est chauffé à reflux dans le récipient

de noyer Départ à 90 - 95 ° C pendant 12 heures et ensuite

filtrée, désionisée lavé à l'eau et séché. Alternativement, la poudre peut être recueillie par sédimentation centrifuge. Un avantage de (CH3) 4NOH

comme réactif de base

forte est qu'il n'y a aucun

résidu élément métallique d'ions

pour éliminer par lavage de toute façon. Toute résiduel (CH3)

4NOH, comme tous les anions résiduels à

partir des précurseurs, est sans danger, car l'élimination par

volatilisation et la décomposition

se produit au cours de l'étape de calcination.

La poudre contenue dans un plateau en verre de

silice ou un tube est calciné à

1050 degrés C dans

l'air. En

variante, un plateau en céramique

d'alumine peut être utilisé comme

récipient pour la

poudre au cours de la calcination.

TABLE 2

Composition-modified barium titanate with metal element atom fractions

donnée pour un résultat optimal, comme

le montre la référence: P. Hansen,

Le brevet des Etats-Unis. N ° 6078494, délivré

le 20 janvier 2000.

Composition modifié avec du titanate de baryum

élément métallique atome fractions comme

suit:

|

Élément Métallique |

Fraction de l'atome |

Masse Atomique |

Produit |

Poids % |

|

Ba |

0.9575 |

137.327 |

131.49060 |

98.52855 |

|

Ca |

0.0400 |

40.078 |

1.60312 |

1.20125 |

|

Nd |

0.0025 |

144.240 |

0.36060 |

0.27020 |

|

Total : |

1.0000 |

|

|

100.00000 |

|

|

|

|

|

|

|

Ti |

0.8150 |

47.867 |

39.01161 |

69.92390 |

|

Zr |

0.1800 |

91.224 |

16.42032 |

29.43157 |

|

Mn |

0.0025 |

54.93085 |

0.13733 |

0.24614 |

|

Y |

0.0025 |

88.90585 |

0.22226 |

0.39839 |

|

Total : |

1.0000 |

|

|

100.00000 |

HERMANN PLAUSON

: CONVERSION DE L'ÉLECTRICITÉ

ATMOSPHÉRIQUE

Brevet

américain 1 540 998 9 juin

1925 Inventeur: Hermann

Plauson

CONVERSION D'ÉNERGIE

ÉLECTRIQUE ATMOSPHÉRIQUE

Veuillez noter qu'il s'agit d'un extrait de

re-formulation de ce brevet. Il décrit

avec beaucoup de minutie, différentes méthodes d'abstraction électricité

utilisable par les systèmes aériens passives.

Il décrit un système avec 100 kilowatts sortie comme un " petit

" système.

Qu'il sait que j'ai, Hermann Plauson, sujet estonien,

résidant à Hambourg, en Allemagne, ai inventé certaines améliorations nouvelles

et utiles dans la Conversion de l'électricité atmosphérique, dont voici un

cahier des charges.

Selon cette invention, frais d'électricité atmosphérique

ne sont pas directement converties en énergie mécanique et cela constitue la

principale différence avec les inventions antérieures, mais l'électricité

statique qui traverse à la terre des conducteurs aériens sous forme de courant

continu de tension très élevée et faible effectif actuel est convertie en

énergie électrodynamique sous forme de vibrations haute fréquence. Nombreux avantages sont obtenus et éviter

tous les inconvénients.

La très haute tension de l'électricité statique d'un

faible effectif actuel peut être convertie par cette invention à des tensions

plus adaptées à des fins techniques et d'une plus grande résistance

actuelle. Par l'utilisation de circuits

oscillants fermés, il est possible d'obtenir des ondes électromagnétiques de

différentes amplitudes et donc pour augmenter le degré de résonance de ce

courant. Cette résonance permet à différentes

valeurs de l'inductance à choisir qui, par le réglage de la résonance entre un

moteur et le circuit de transformateur, permet le contrôle des machines conduit

par ce système. En outre, ces courants

ont la propriété d'être directement disponible pour différentes utilisations,

autres que la conduite de moteurs, y compris l'éclairage, de chauffage et

utiliser en electro-chimie.

De plus, avec ces courants, une série d'appareils

peut-être être nourris sans une alimentation en courant continu par le biais de

conducteurs et les courants électromagnétiques haute fréquence peuvent être

converties au moyen de moteurs spéciaux, adaptés à des oscillations

électromagnétiques, en courant alternatif de basse fréquence ou même en courant

continu haute tension.

DESCRIPTION

DES DESSINS

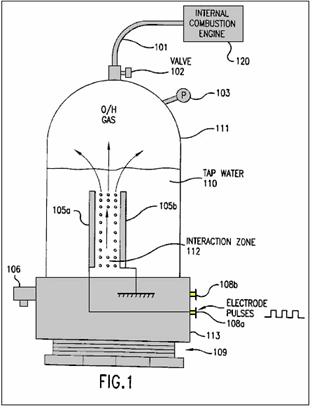

Fig.1 est une figure explicative

Fig.2 représente une

vue schématique de la forme la plus simple.

Fig.3 montre une

méthode de conversion de l'énergie électrique atmosphérique en une forme

adaptée pour une utilisation avec des moteurs.

Fig.4 est un diagramme montrant les circuits de protection.

Fig.5 est un diagramme d'un arrangement de contrôle

Fig.6 est un arrangement notamment une méthode de contrôle

Fig.7 montre comment l'éclateur peut être ajusté

Fig.8 indique une connexion unipolaire pour le moteur

Fig.9 montre un système faiblement couplé approprié pour l'usage avec des

moteurs de petite puissance

Fig.10, Fig.11 et Fig.12 montrer les dispositions modifiées

Fig.13 montre une forme de couplage

inductif pour le circuit du moteur

Fig.14 est une forme modifiée de la Fig.13 avec couplage inductif.

Fig.15 est un arrangement pour un moteur non-inductive

Fig.16 est un arrangement avec un couplage par condensateur.

Fig.17, Fig.18 et Fig.19 sont des schémas montrant des

modifications supplémentaires

Fig.20 montre une forme simple dans lequel le réseau aérien est combiné avec

des capteurs spéciaux

Fig.21 montre

schématiquement, un dispositif destiné à la collecte de grandes quantités

d'énergie.

Fig.22 est un agencement modifié à deux cycles de collectionneurs

Fig.23 montre les connexions pour trois anneaux de collectionneurs

Fig.24 montre un

ballon de collecte et de son diagramme de la batterie de condensateurs

Fig.25 et Fig.26 montrer des arrangements mis à jour le

ballon collector.

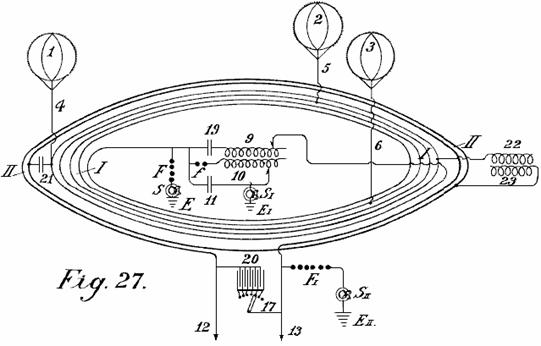

Fig.27 montre une

seconde méthode de connexion des conducteurs pour les antennes de ballon.

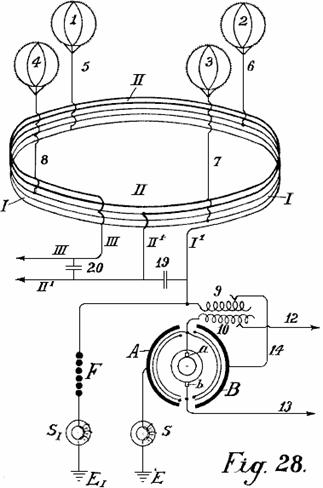

Fig.28 montre une méthode d'auto-transformateur de connexion.

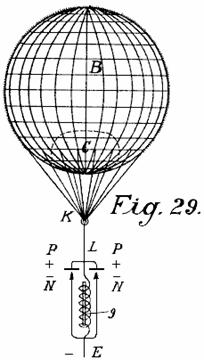

Fig.29 montre la forme la plus simple de construction avec incandescence

cathode.

Fig.30 montre une

version avec un ballon en forme de cigare.

Fig.31 est un agencement modifié.

Fig.32 montre une forme de cathode et l'électrode enfermée dans une chambre à

vide.

Fig.33 est une forme modifiée de Fig.32

Fig.34 montre un

collecteur de lumière à l'arc.

Fig.35 montre un agencement pour le courant alternatif

Fig.36 montre un collecteur à incandescence avec une lampe de Nernst

Fig.37 indique une

version qui a une flamme de gaz.

____________________________________________________________________________________________

Fig.1 illustre un schéma simple pour convertir

l'électricité statique en énergie dynamique d'un grand nombre d'oscillations. Par souci de clarté, une machine Wimshurst

est supposé être utilisé et non une antenne aérienne. Articles 13 et 14 sont des peignes

pour la collecte de l'électricité statique de l'influence machine. Articles 7 et 8 sont des électrodes

d'allumage-décharge. Les points 5 et

6 sont des condensateurs, la Fig.9 est l'enroulement primaire d'une

bobine d'induction, la Fig.10 est l'enroulement secondaire dont les

extrémités sont 11 et 12 fois le disque de l'influence statique machine

est entraînée en rotation par des moyens mécaniques, les peignes recueillir les

charges électriques, étant positif et un négatif et ces charger les

condensateurs 5 et 6 jusqu'à ce haute tension est développée à travers

l'éclateur 7-- 8 que l'éclateur est sauté. Comme l'éclateur forme un circuit fermé avec

des condensateurs 5 et 6, et la résistance inductive 9, comme on

le sait, les ondes de haute fréquence des oscillations électromagnétiques vont

passer dans ce circuit.

La

haute fréquence des oscillations produites dans le circuit primaire induit des

ondes de même fréquence dans le circuit secondaire. Ainsi, dans le circuit primaire, des

oscillations électromagnétiques sont constitués par l'étincelle et les

oscillations sont entretenues par de nouvelles charges d'électricité statique.

En

choisissant de manière appropriée le rapport entre le nombre de spires dans les

enroulements primaires et secondaires, en ce qui concerne une application

correcte des coefficients de résonance (capacité, l'inductance et de la

résistance), la tension élevée du circuit primaire peut être convertie de

manière appropriée en une basse tension courant de sortie élevé.

Lorsque

les décharges oscillatoires dans le circuit primaire s'affaiblissent ou cessent

complètement les condensateurs sont chargés à nouveau par l'électricité

statique jusqu'à ce que la charge accumulée rompt à nouveau vers le bas à

travers l'éclateur. Tout ceci est

répété aussi longtemps que l'électricité est produite par la machine statique

par l'application d'énergie mécanique qui lui.

Une forme primaire de l'invention est représenté

sur la Fig.2 dans laquelle deux éclateurs en parallèle sont utilisés,

dont l'un peut être qualifié de la fente de travail 7, tandis que la

seconde sert de dispositif de sécurité pour l'excès de tension et se compose

d'un plus grand nombre d'éclateurs de la section de travail, les lacunes étant

disposés en série et qui sont reliés par des condensateurs de très petites a1,

b1, c1, qui permettent uniforme des étincelles dans la section de la sécurité.

1 est l'antenne aérienne pour les frais de

l'électricité atmosphérique collecte, 13 est la prise de terre de la

deuxième partie de l'éclateur, 5 et 6 sont des condensateurs et 9

est la bobine enroulement primaire

Lorsque l'électricité atmosphérique positif cherche à combiner avec la

charge négative de la terre par antenne 1, ceci est empêché par la lame

d'air entre les éclateurs. La résistance

de l'éclateur 7 est inférieure à celle de l'éclateur de sécurité fixé de

trois éclateurs montés en série qui a une conséquence trois fois supérieure à

la résistance de l'air.

Par conséquent, tant que la résistance de

l'éclateur 7 n'est pas surchargé, les rejets se font uniquement à

travers elle. Toutefois, si la tension

est augmentée par une influence à un niveau tel qu'il pourrait être dangereux

pour charger les condensateurs 5 et 6, ou pour l'isolation de la bobine

d'enroulement 9 et 10, l'ensemble de l'éclateur de sécurité sera, si

elle est correctement réglée, décharge la tension directement à la terre sans

mettre en danger la machine. Sans cette

deuxième agencement de l'éclateur, il est impossible de recueillir et de rendre

grandes quantités d'énergie électrique disponible.

L'action de ce circuit d'oscillation de fermeture

constitué de l'éclateur 7, deux condensateurs 5 et 6, la bobine

primaire et la bobine secondaire 9 et 10, est exactement le même que

celui de la Fig.1, qui utilise une machine Wimshurst, la seule

différence étant la fourniture de l'éclateur de sécurité. Le courant alternatif électromagnétique à

haute fréquence peut être prélevée par l'intermédiaire des conducteurs 11 et

12 à des fins d'éclairage et de chauffage.

Moteurs spéciaux adaptés pour travailler avec l'électricité ou à haute

fréquence des oscillations statiques peuvent être connectés à 14 et 15.

En plus de l'utilisation des éclateurs en

parallèle, une seconde mesure de sécurité est également nécessaire de prendre

le courant à partir de ce circuit. Il s'agit de la mise en place des

électro-aimants de protection ou des bobines d'étouffement dans le circuit

d'antenne comme indiqué par S sur la Fig.3. Un électro-aimant ayant un noyau unique de

tôles plus minces possibles séparés est relié à l'antenne. Dans le cas de hautes tensions dans le réseau

aérien ou à des endroits où il ya des orages fréquents, plusieurs de ces

aimants peuvent être connectés en série.

Dans le cas de grandes unités, plusieurs de ces

aimants peuvent être utilisés en parallèle ou en série parallèle. Les bobinages de ces électro-aimants peuvent

être simplement montées en série avec les antennes. Dans ce cas, la liquidation de préférence

constitué de plusieurs fils parallèles fines, qui, ensemble, forment la surface

de la section de fil nécessaire. L'enroulement peut être réalisé

d'enroulements primaire et secondaire sous la forme d'un transformateur. L'enroulement primaire est alors connecté en

série avec le réseau d'antenne, et l'enroulement secondaire, plus ou moins

court-circuité par une résistance de réglage ou d'une bobine d'induction. Dans ce dernier cas, il est possible de

réguler, dans une certaine mesure, l'effet des bobines de self. Dans le circuit et de construction des

diagrammes suivants, la bobine électro-aimant de starter aérien est indiqué par

une simple bague S.

La Fig.3 montre le plus simple moyen de

convertir l'électricité atmosphérique en énergie des ondes électromagnétiques

par l'utilisation de moteurs spéciaux adaptés pour les courants oscillatoires

élevées ou des charges statiques d'énergie électrique. Les améliorations récentes dans les moteurs

pour travailler avec énergie et moteurs statique de travail par résonance,

c'est-à-dire, ayant des groupes de circuits coopérants électromagnétiques

écoute rendu cela possible, mais comme ne font pas partie de la présente

invention.

Un moteur conçu pour fonctionner avec des charges

statiques, sera pour des raisons de simplicité, être présentée dans les

diagrammes de deux demi-cercles 1 et 2 et le rotor du moteur par un

anneau M (Fig.3). A est un

réseau de l'antenne ou verticale. S est

le starter de sécurité ou électro avec bobine O comme on peut le voir

est relié à l'antenne A. Côté de

l'électro-aimant S, le conducteur aérien est divisé en trois circuits,

circuit 8 contenant l'éclateur de sécurité, le circuit 7

contenant l'étincelle de travail écart, puis un circuit contenant le terminal

de stator 1, le rotor et le stator borne 2 au cours de laquelle

une connexion est établie avec le fil de terre.

Les deux éclateurs sont également reliées métalliquement avec le fil de

terre. La méthode de travail dans ces

diagrammes sont les suivantes:

La charge électrique positive acquise atmosphérique

a tendance à se combiner avec l'électricité négative (ou de l'électricité de la

terre) connecté via le fil de terre. Il

se déplace le long de l'antenne A travers l'électro-aimant S sans

être contrôlé à mesure qu'il s'écoule dans la même direction que le courant

continu. En outre, son progrès est

arrêté par deux éclateurs placés sur le chemin et les condensateurs du stator. Ces condensateurs de charge jusqu'à leur

tension supérieure à celle nécessaire pour sauter l'éclateur 7 quand une

étincelle se produit et une charge d'oscillation est obtenue par le circuit

d'oscillation fermé contenant moteur M.

Le moteur constitue ici la capacité et l'inductance et la résistance

nécessaire, qui, comme c'est bien connu, sont nécessaires pour convertir

l'électricité statique en énergie des ondes électromagnétiques.

Les rejets sont convertis en énergie mécanique dans

les moteurs spéciaux et ne peuvent pas atteindre le réseau aérien en raison de

l'électro-aimant ou starter. Si, en

revanche, lorsque l'étincelle se produit à l'éclateur 7, une plus grande

quantité d'électricité atmosphérique a tendance à s'écouler vers la terre, puis

une tension de compteur est induite dans l'électro-aimant, qui est plus grande

le plus rapidement et fortement la circulation de courant continu à la terre

est. Cette tension provoque le circuit

opposée à présenter une résistance suffisamment élevée pour empêcher un

court-circuit entre l'électricité atmosphérique et la terre.

Le circuit contenant l'éclateur 8, ayant une

longueur d'onde différente, qui n'est pas en résonance avec la fréquence

naturelle du moteur, ne met pas en danger le moteur et sert de sécurité contre

les surtensions, ce qui, comme les expériences pratiques ont montré, il peut

encore se produire en certains cas.

Dans

la Fig.4, éclateur 7 est shunté les condensateurs 5 et 6 du

moteur M. Ce dispositif fournit

de meilleurs protection contre les surtensions pour le moteur et lui donne une

excitation uniforme à travers l'éclateur 7.

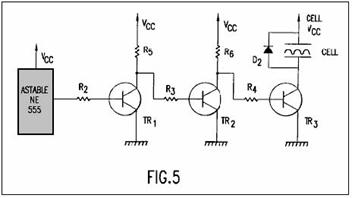

Fig.5 montre un agencement pour produire des

courants élevés qui peuvent être utilisés directement sans moteur, pour fournir

un chauffage et d'éclairage. La principale

différence est que l'éclateur est constitué d'un disque en forme d'étoile 7

qui peut tourner sur son propre axe et est entraîné en rotation par un moteur

monté de façon similaire en face des électrodes 7a. Lorsque les points distincts de démarrage se

font face, les rejets lieu, formant ainsi un circuit oscillant avec les

condensateurs 5 et 6 et inducteur 9. Il est évident qu'un moteur peut aussi être directement connecté aux

extrémités de l'inducteur .

Fig.6 montre comment le circuit d'oscillation

peut être un moteur relié par l'intermédiaire d'une inductance variable, qui

s'oppose à toute surtensions qui pourraient être appliquées au moteur. En coupant les bobines séparées 9

(couplage inductif à l'antenne) ou arrière, l'action inductrice sur le moteur

peut être plus ou moins augmenté, ou l'action aérienne variable peut être

exercée sur le circuit d'oscillation.

Dans la Fig.7 le circuit oscillant est fermé

grâce à la terre (E et E1).

L'éclateur 7 peut être augmenté ou réduit par l'intermédiaire

d'un bras de contact 7b.

Fig.8 représente une liaison unipolaire du moteur avec

le réseau d'antenne. Ici, les deux

circuits oscillants sont fermés par le même moteur. Le premier circuit d'oscillation passe de de

l'antenne A par électro-aimant S, point x, inductance 9a

à la capacité de la terre 6, dans éclateur 7 à l'antenne capacité

5 et retour au point x. Le

deuxième circuit d'oscillation commence à partir de l'antenne 5 à point x1

par inductance 9 au condensateur de terre 6 au point x3, à

travers le condensateur 6, dans éclateur 7 revenir au point x1. Le moteur lui-même, est inséré entre les deux

points d'éclateur 7. Cet agencement produit des courants

légèrement humidifié d'onde d'oscillation.

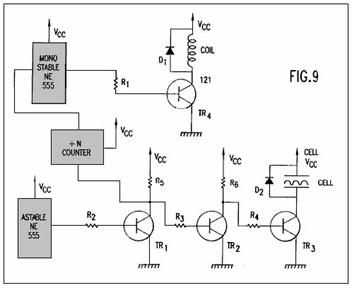

Fig.9 montre un système à couplage lâche destiné

pour les petits moteurs à des fins de mesure.

A est la série, S est l'électro-aimant ou bobine

d'antenne, 9 l'inducteur, 7 de l'éclateur, 5 et 6 condensateurs,

E la terre, M le moteur, et une et deux connexions de stator du

moteur qui est relié directement à le circuit oscillateur.

Fig.10 montre un circuit de moteur de couplage

purement inductive. Le moteur est relié

avec le fil secondaire 10, comme on peut le voir sur la Fig.11

dans un circuit un peu modifié. La même chose

s'applique pour le circuit de la Fig.12.

Les schémas de circuit représenté à ce jour,

permettent moteurs de petite à moyenne résistance à être exploités. Pour les gros agrégats, cependant, ils sont

trop gênant que la construction de deux ou plusieurs circuits d'oscillation

pour la grande quantité d'énergie est difficile; l'administration est encore

plus difficile et le danger allumer ou éteindre est supérieure.

Un moyen de surmonter ces difficultés est

représenté dans la Fig.13. Le circuit d'oscillation représenté ici, se

déroule du point x sur 5 condensateur, inductance variable 9,

éclateur 7 et les deux segments 3a et 3b formant bras d'un pont

de Wheatstone, de retour à x. Si

le moteur est relié au moyen de brosses 3 et 4, transversalement par

rapport aux deux branches du pont, comme indiqué sur le dessin, les

oscillations électromagnétiques de signe égal sont induites dans les surfaces

de stator 1 et 2 et le moteur ne tourne pas. Si toutefois, les brosses 3 et 4 sont

déplacés en commun avec les fils conducteurs 1 et 2 qui relient les balais

avec les pôles de stator, un certain changement ou déplacement de la polarité

est obtenue et que le moteur commence à tourner.

L'action maximale se produira si une brosse 3

est sur la formation d'étincelles contact central 7 et l'autre brosse 4

sur la partie x. Dans la pratique

cependant, ils sont généralement mis sur le contact central 7 mais

seulement lieu dans le chemin des segments de pont 4a et 3a pour éviter

de connecter les éclateurs avec le circuit moteur d'oscillation.

En ce qui empêche l'ensemble de l'énergie agissant

sur le moteur d'oscillation, il est préférable d'adopter la variante

représentée sur la Fig.14. La

seule différence ici est que le moteur n'est pas branché directement sur les

segments du collecteur, mais il est relié à la bobine secondaire 10 qui

reçoit le courant induit de la bobine primaire 9. Cet agencement assure une bonne activité de transformation, un couplage

lâche et un circuit d'oscillation sans éclateur.

Dans

la Fig.15, le moteur est branché directement à l'enroulement primaire à x

et x1 après le principe de l'auto-transformateur. Dans la Fig.16, au lieu d'une bobine

d'inductance, un condensateur 6 et remplace l'inductance est insérée

entre les segments 3a et 4a. Ceci

présente l'avantage que les segments 3a et 4a ne doivent pas être

réalisées en métal solide, mais peut être constituée d'enroulements en spirale

permettant une régulation plus précise, et les moteurs à forte inductance peut

être utilisé.

Les circuits représentés sur la Fig.17, 18 et 19

peuvent être utilisés avec la résonance et en particulier de moteurs à

condensateur induction; entre les grandes surfaces de condensateurs stator à

induction, les petits condensateurs de recul polaires sont connectés qui sont

conduits ensemble à la terre. Ces

poteaux présentent l'avantage d'inversion qui, avec de grandes quantités

d'énergie électrique, la formation d'étincelles entre les circuits oscillants

séparés cesse.

Fig.19 montre un autre procédé qui évite les oscillations

électromagnétiques à haute fréquence formés dans le circuit d'oscillation,

l'alimentation vers l'antenne. Il est

basé sur le principe bien connu que d'une lampe à mercure, une électrode est

formée de mercure, et l'autre de métal solide comme de l'acier, permet une

charge électrique à passer que dans un seul sens : de mercure à l'acier et non

vice versa. L'électrode de mercure du

tube d'aspiration N est donc connecté au conducteur d'antenne et

l'électrode de l'acier avec le circuit d'oscillation. Les frais peuvent ensuite passer uniquement à

partir de l'antenne à travers le tube d'aspiration pour le circuit

d'oscillation et se produit pas d'écoulement dans la direction opposée. Dans la pratique, ces tubes à vide doivent

être connectés derrière un électro-aimant que seul ce dernier n'offre aucune

protection contre le danger de la foudre.

En ce qui concerne l'utilisation d'éclateurs,

toutes les dispositions que utilisés pour la télégraphie sans fil peuvent être

utilisées. Bien entendu, les éclateurs

dans les grandes machines doivent avoir une surface suffisamment grande. Dans les très grandes stations, ils sont

refroidis dans de l'acide carbonique liquide ou, mieux encore, dans de l'azote

liquide ou de l'hydrogène; dans la plupart des cas, le refroidissement peut

également avoir lieu au moyen d'homologues bas de la série de métal liquéfié ou

à l'aide d'hydrocarbures, le point de congélation de ce qui se trouve entre -90

° C et -400 ° C. Le boîtier éclateur

doit aussi être isolé et être d'une robustesse suffisante pour être en mesure

de résister à toute pression qui pourrait surgir. Tout excès de super-pression indésirable qui

peut être formé doit être laissé hors tension automatiquement. J'ai utilisé avec de bons résultats, des

électrodes de mercure qui ont été congelés dans de l'acide carbonique liquide,

le refroidissement étant maintenues lors de l'opération de l'extérieur, à

travers les parois.

Fig.20 représente une des formes les plus simples

de construction d'un réseau d'antennes en combinaison avec des collecteurs, des

transformateurs et analogues. E est le fil de

terre, 8 l'éclateur de sécurité, 7 de l'éclateur de travail, une

et deux surfaces de stator du moteur, 5 une batterie de condensateurs, S

de l'aimant de protection qui est relié à la bobine dans le conducteur

d'antenne, A1 à A10 antennes avec des ballons de collecte, N

collecte horizontale ou fils de connexion, à partir de laquelle, un certain

nombre de connexions dirigent vers le centre.

Les capteurs réels sont constitués de gaines

métalliques, de préférence en un alliage de magnésium et d'aluminium, et sont

remplis avec de l'hydrogène ou de l'hélium, et sont fixés à des fils d'acier

plaqué de cuivre. La taille du ballonnet

est choisi de telle sorte que le poids réel du ballon et son fil conducteur est

supportée par celle-ci. Pointes en

aluminium, fabriqués et dorés comme décrit ci-dessous, sont disposés au-dessus

des ballons afin de produire une action du conducteur. De petites quantités de préparations de

radium, plus particulièrement, le polonium-ionium ou mésothorium préparations,

augmentent considérablement l'ionisation, et la performance de ces

collectionneurs.

En plus de ballons métalliques, des ballons de

tissu qui sont pulvérisées avec un revêtement métallique en fonction de

l'opération de pulvérisation de métal de Schoop peuvent également être

utilisés. Une surface métallique peut

aussi être produit par laquage de bronzes métalliques, de préférence en

fonction de l'opération de pulvérisation de Schoop, ou laquage avec des poudres

de bronze métallique en deux séries électrique des métaux très divers, car cela

produit un effet considérablement augmenté collecte.

A la place des ballons ronds ordinaires, celles en

forme de cigare de forme allongée peuvent être utilisés. Afin également d'utiliser l'énergie de

friction du vent, des taches ou des bandes de substances non conductrices qui

produisent de l'électricité par friction, peut être fixée sur les surfaces

métallisées du ballonnet. Le vent donner

une partie de son énergie sous forme d'électricité de frottement, à l'enveloppe

du ballon, ce qui augmente considérablement l'effet de recouvrement.

Dans la pratique, cependant, les tours très élevées

allant jusqu'à 300 mètres peuvent être utilisés comme des antennes. Dans ces tours, des tubes de cuivre augmente

plus librement au-dessus du sommet de la tour.

Une lampe à gaz protégé contre le vent est ensuite allumé au point du

tube de cuivre et un filet est fixé sur le tube de cuivre sur la flamme de

cette lampe pour former un collecteur.

Le gaz est transporté à travers l'intérieur du tube, jusqu'au

sommet. Le tube de cuivre doit être

absolument protégée de l'humidité à l'endroit où il pénètre dans la tour, et la

pluie doit être empêché de courir dans les murs de la tour, ce qui pourrait

conduire à une mauvaise catastrophe.

Cela se fait par les élargissements en forme de cloche qui se dilatent à

la baisse, étant disposé dans la tour sous la forme d'isolateurs à haute

tension de pagodes siamois.

Une attention particulière doit être consacrée aux

fondements de ces tours. Ils doivent être bien isolés à partir du sol, ce qui

peut être réalisé selon la première intégration d'une couche de béton dans une

forme de boîte à une profondeur suffisante dans le sol, et l'insertion dans ce

domaine, un revêtement d'asphalte et ensuite les briques de verre coulé à

environ 1 ou 2 mètres d'épaisseur. Au

cours de ce tour à tour, il existe une couche de béton armé dans laquelle seul

le pied de métal du tube est fixée. Ce

bloc de béton doit être d'au moins 2 mètres du sol et sur les côtés, être

complètement protégé de l'humidité par un revêtement en bois. Dans la partie inférieure de la tour, un

boîtier de bois ou de verre doit être construit de manière à protéger les

condensateurs et / ou des moteurs. Afin

de veiller à ce que le fil de terre se connecte à la nappe phréatique, une

fosse bien isolée bordée de briques vitreux doit être fournie. Plusieurs de ces tours sont érigées à égale

distance et reliés par un conducteur horizontal. Les fils de raccordement horizontales peuvent

soit exécuter directement à partir de tour en tour ou être effectuée sur des

isolateurs en forme de cloche similaires à ceux utilisés pour les lignes de

transport d'électricité à haute tension.

La largeur du réseau de la tour d'antenne peut être de n'importe quelle

taille appropriée et le raccordement des moteurs peut se faire à n'importe quel

endroit commode.

Afin de recueillir de grandes quantités

d'électricité avec quelques antennes, il est ainsi de fournir au conducteur

d'antenne des ensembles de condensateurs, comme indiqué dans les deux modes de

construction illustrés sur la Fig.21 et Fig.22. Dans la Fig.21 l'ensemble de

condensateurs 5 est connecté entre le conducteur de traversée Z

antennes A et un conducteur annulaire de section horizontale à laquelle

le point de connexion C à laquelle le fil de masse est connecté. Fig.22 montre un arrangement

similaire.

Si deux de ces séries de bagues d'antenne est

indiqué par un voltmètre d'avoir une grande différence de tension (par exemple,

un dans les montagnes et l'autre sur la plaine) ou même d'une polarité

différente, ces différences peuvent être compensées par la connexion

suffisamment grand condensateur les ensembles (5, 5a, 5b) au moyen de

conducteurs Maji étoile D et D1. Fig.23

montre un raccordement de trois de ces anneaux de capteurs sont positionnés

dans un triangle avec un ensemble central de condensateurs.

Les ensembles de condensateurs de ces grandes

installations doivent être intégrées dans les gaz liquéfiés ou des liquides de

congélation à très basse température.

Dans de tels cas, une partie de l'énergie atmosphérique doit être

utilisé pour la liquéfaction de ces gaz.

Il est également préférable d'utiliser la pression. De cette manière, les surfaces de

condensateur peuvent être réduites dans la zone et permettent encore le

stockage de grandes quantités d'énergie à stocker, la protection contre les

pannes. Pour les petites installations, l'immersion des condensateurs dans

l'huile bien isolée ou similaire, est suffisante. Les matières solides, d'autre part, ne

peuvent pas être utilisés comme isolants.

L'arrangement

dans les schémas indiqués précédemment a toujours représenté les deux pôles des

condensateurs connectés à des conducteurs d'antenne. Un procédé amélioré de

connexion a été trouvé très avantageux.

Dans cette méthode, un seul pôle de chaque condensateur est connecté au

réseau de collecte. Un tel mode de

connexion est très important, par exemple au moyen de celui-ci, on obtient un

courant constant et une augmentation de la tension de fonctionnement

normale. Si, par exemple, une antenne de

ballon de collecte, qui est autorisée à monter jusqu'à une hauteur de 300

mètres, représente 40 000 volts au-dessus de tension de terre, dans la

pratique, il a été trouvé que la tension de fonctionnement (avec un retrait de

la puissance comme décrit plus haut, au moyen osciller éclateurs et autres)

n'est que d'environ 400 volts. Si

toutefois, la capacité des surfaces de condensateur être augmentée, ce qui la

capacité dans le cas mentionné ci-dessus est égal à celui de la surface

collectrice des antennes de ballons, de doubler la quantité, en connectant les

condensateurs avec un seul pôle, la tension monte sous un retrait égal de

courant jusqu'à et au-delà de 500 volts.

Cela ne peut être attribuée à l'action favorable de la méthode de

raccordement.

En plus de cette amélioration substantielle, il a

également été trouvé préférable d'insérer inductances doubles avec des

électro-aimants et de placer les condensateurs de préférence entre ces deux

électro-aimants. Il a également été

constaté que l'action utile de ces condensateurs peut être encore augmentée si

une bobine d'induction est connectée en tant que résistance inductive pour le

pôle de la capacité, ou encore mieux si le condensateur lui-même être effectué

en tant que condensateur à induction sans rapport. Un tel condensateur peut être comparé à un

ressort, qui, lorsqu'il est comprimé, exerce à lui seul la force accumulée, ce

qui donne à nouveau une fois relâché. En

charge, une charge avec un signe inversé est formé à l'autre pôle de

condensateur libre, et si un court-circuit se produit à travers l'éclateur,

l'énergie accumulée est de nouveau remis depuis maintenant de nouvelles

quantités d'énergie sont induites au niveau du pôle de condensateur relié à la

réseau de conducteurs, qui, en fait, les charges de signe opposé à celui du

pôle de condensateur libre. Les

nouvelles charges induites ont bien sûr, le même signe que le réseau

collecteur. Toute la tension de

l'énergie dans l'antenne est augmentée.

Dans le même intervalle de temps, de grandes quantités d'énergie sont

accumulés dans le cas de l'absence de ces ensembles de condensateurs étant

insérées.

Dans

Fig.24 et Fig.25, deux schémas de connexion différents sont illustrés plus

en détail. Fig.24 montre un

ballon de collecte avec ses prises de terre.

Fig.25 montre quatre ballons de collecte et la mise en parallèle

de leurs ensembles de condensateurs.

A représente le ballon collecteur en un alliage

d'aluminium de magnésium (électrons magnalium métallique) d'une gravité

spécifique de 1,8 et une épaisseur de plaque de 0,1 mm à 0,2 mm. A l'intérieur, il ya huit fortes nervures

verticales de section en forme de T de l'ordre de 10 mm à 20 mm de hauteur et

d'environ 3 mm d'épaisseur, avec la partie en saillie dirigée vers l'intérieur

(indiquées par a, b, c, d et ainsi de suite). Ils sont rivetés ensemble pour former un

squelette solide et sont raidis dans une direction horizontale par deux

nervures transversales. Les nervures sont

en outre reliés les uns aux autres à l'intérieur et transversalement par

rapport au moyen de fils d'acier mince, de sorte que le ballonnet se procure

une grande résistance et élasticité.

Tôles laminées de 0,1 mm à 0,2 mm d'épaisseur en alliage d'magnalium

sont ensuite soit soudées ou rivetées sur le squelette de telle sorte que ce

boîtier entièrement métallique a une surface externe lisse est créé. Fils d'acier en aluminium plaqué exécuter de

chaque nervure de la bague de fixation 2. En outre, l'aussière d'acier cuivré L,

de préférence tordu de fils minces séparés bien argenté ou cuivré (représenté

en pointillés dans la Fig.24) et qui doit être suffisamment long pour

permettre au ballon de s'élever jusqu'à la hauteur désirée, conduit à un

rouleau métallique ou d'une poulie 3 et sur un treuil W qui doit

être bien isolée de la terre. Au moyen

de ce treuil, le ballon qui est rempli avec de l'hydrogène ou de l'hélium, peut

être autorisé à passer à une hauteur appropriée de 300 à 5000 mètres, et mis à

la terre pour recharger ou de réparation.

Le courant réel est pris directement par

l'intermédiaire d'un contact de friction du rouleau métallique 3 ou du

fil ou même de treuil, ou tous les trois en même temps à partir de au moyen de

balais (3, 3a et 3b). Au-delà des

brosses, le conducteur est divisé, les trajets étant : - d'une part, plus de 12

à l'éclateur de sécurité 8, sur le conducteur de terre de E1,

et d'autre part sur électro-S1, point 13, à un second

électro-aimant en vrac ayant une bobine réglable S2, puis à l'éclateur 7

et au deuxième conducteur de terre E2.

Le circuit de travail effectif est formé à travers l'éclateur 7,

les condensateurs 5 et 6, et à travers l'enroulement primaire 9;

ici l'électricité statique formé par les rejets oscillatoires est accumulé et

transformé en haute fréquence des oscillations électromagnétiques. Entre l'électro-S1 et S2 au

point 13 de passage, quatre ensembles de condensateurs sont introduites,

qui ne sont indiquées schématiquement dans les dessins, un simple condensateur. Deux de ces ensembles de condensateurs (16

et 18) sont fabriqués comme des condensateurs de la plaque et prolongé par

de régulation des bobines d'induction ou spirales 17 et 19 tandis que

les deux autres (21 et 23) sont des condensateurs à induction. Comme on peut le voir sur les dessins, chacun

des quatre ensembles de condensateurs, 16, 18, 21 et 23 est relié par un

seul pôle, soit à l'antenne ou au conducteur collecteur. Les seconds pôles 17,

19, 22 et 24 sont ouverts. Dans le

cas des condensateurs à plaques n'ayant pas de résistance inductive, une bobine

d'induction est insérée. L'objet d'une

telle spirale ou bobine est le déplacement de phase du courant d'induction par

quart périodes, tandis que le courant de charge du condensateur de pôles qui se

trouvent à l'air libre, fonctionne vers l'antenne collectrice. La conséquence de ceci est que, dans les

rejets de l'antenne collectrice, l'action de contre-inductif des pôles libres

permet une tension plus élevée doit être maintenue dans le collecteur conducteur

d'antenne ne serait autrement le cas. Il

a également été constaté qu'une telle action de retour a un effet très

favorable sur l'usure des contacts. Bien

sûr, l'effet inductif peut être régulée à volonté dans les limites de la taille

de la bobine d'induction, la longueur de la bobine en action pouvant être

ajustée au moyen d'une connexion sans fil à induction (voir 20 dans Fig.24).

S1 et S2 peuvent également être pourvus de dispositifs de

réglage, dans le cas de S2 illustré par 11. Si l'excès de tension est formée, elle est

conduite à la masse par le fil 12 et l'éclateur 8, ou par tout

autre dispositif approprié, étant donné que cette tension serait dangereuse

pour les autres composants. L'action de

ces ensembles de condensateurs a déjà été décrite.

Les petits cercles sur le ballon collecteur

indiquent les endroits où de petites parcelles de couches extrêmement minces

(0,01 à 0,05 mm d'épaisseur) de l'amalgame de zinc, l'amalgame d'or ou d'autres

métaux à action photo-électriques, sont appliquées à l'enveloppe du ballon de

métal léger. De tels timbres métalliques

peuvent également être appliquées à l'ensemble du ballon, ainsi que dans une

plus grande épaisseur sur le réseau conducteur.

La capacité du capteur est ainsi considérablement renforcée à la

surface. Le plus grand effet possible

dans la collecte peut être obtenu par les amalgames de polonium et autres. Sur la surface du ballon de collecteur, des

points ou des pointes métalliques sont également fixés le long des nervures.

Ces pointes d'améliorer l'opération de collecte de charge. Comme il est bien

connu que la plus nette les pointes, plus la résistance des pics, il est donc

extrêmement important d'utiliser des pointes qui sont aussi nettes que

possible. Des expériences ont montré que

la formation du corps de la pointe ou de point jouer également un rôle

important, par exemple, des pointes en barres ou rouleaux à surface lisse, ont

le point de résistance de nombreuses fois supérieures à celles des surfaces

rugueuses. Différents types de corps de pointes ont été expérimentées pour les

ballons de collection et les meilleurs résultats ont été donnés avec des

pointes qui ont été faites de la manière suivante : points fins, en acier, de

cuivre, de nickel ou de cuivre et d'alliages de nickel, ont été fixés ensemble

en faisceaux et ensuite placés comme anode avec des points placés dans un

électrolyte approprié (de préférence dans de l'acide chlorhydrique ou de

chlorure de solutions de fer) et ainsi traités avec un courant faible entraînée

par 2 à 3 volts. Après 2 à 3 heures, selon l'épaisseur des

pointes, les points deviennent extrêmement forte et les corps des pics ont une

surface rugueuse. Le faisceau peut alors

être retiré et l'acide lavé avec de l'eau.

Les pointes sont ensuite

placés comme cathode dans un bain contenant une solution d'or, le platine,

l'iridium, le palladium ou wolfram sels ou leurs composés, et enduits à la

cathode galvanique d'une fine couche de métal précieux, qui bouillie cependant

être suffisamment ferme pour protéger les contre l'oxydation atmosphérique.

Ces

pointes agissent à une tension de 20 fois plus faible presque aussi bien que

les meilleurs et les plus beaux points soulevés par des moyens mécaniques. Encore meilleurs résultats sont obtenus si les sels

de radium ou le polonium sont ajoutés au bain galvanique lors de la formation

de la couche protectrice ou de revêtement.

Ces broches ont une

faible résistance à leurs points et ont une excellente action collecteur même à

un volt ou moins.

En Fig.24, les trois pôles non connectés ne

sont pas reliés les uns aux autres en parallèle. C'est tout à fait possible, dans la pratique,

sans modifier le principe de la perche libre.

Il est également préférable pour interconnecter un ensemble de collecte

des antennes en parallèle à un réseau collecteur commun. Fig.25 montre un tel arrangement. A1, A2, A3, A4 sont quatre ballons de

collection en métal avec de l'or ou des pointes de platine revêtu qui sont

électrolytique fou en présence d'émanations de polonium ou des sels de radium,

les pointes étant connectés sur quatre électro-aimants S1, S2, S3, S4, à

travers un annulaire conducteur R.

De ce conducteur annulaire, quatre fils écrasé quatre autres électro-Sa,

Sb, Sc, Sd, au point de connexion 13. Là, le conducteur est divisé, une branche

passant de plus de 12 et l'éclateur de sécurité 7 à la terre à E1,

l'autre sur la résistance J inductive et travailler éclateur 7 à

la terre à E2. Le circuit de

travail, constitué par des condensateurs 5 et 6 et un moteur de

résonance ou d'un moteur à condensateur M, comme déjà décrit, est relié

à proximité autour de la section d'espace d'étincelles 7. Bien entendu, au lieu de connecter le moteur

à condensateur directement le primaire circuit de courant à haute fréquence

d'oscillation peut également être inséré.

Les ensembles de condensateurs sont reliées par un

pôle à l'conducteur annulaire R et peuvent être soit inductionless (16

et 18) ou fait que les condensateurs d'induction, comme indiqué par 21

et 23 les pôles libres des condensateurs de inductionless sont indiqués par

17 et 19, et celles des condensateurs d'induction par 22 et 24. Comme on le voit sur les dessins, l'ensemble

de ces pôles 17, 22, 19 et 24 peuvent être reliés entre eux en parallèle

par l'intermédiaire d'un second conducteur annulaire sans aucune crainte que de

ce fait le principe de la perche libre connexion sera perdue. En plus des avantages déjà cités, la

connexion en parallèle permet également l'égalisation de la tension de service

dans le réseau de l'ensemble de collecteur.

De manière appropriée calculées et construites bobines d'induction 25

et 26 peut également être inséré dans le conducteur annulaire de pôles

libres, au moyen de laquelle, un circuit peut être formé dans les enroulements

secondaires 27 et 28 qui permet au courant produit dans ce conducteur

annulaire par des fluctuations de les charges, à mesurer ou utilisés autrement.

Selon ce qui a déjà été dit, ballons collecteurs

distincts peuvent être connectés aux stations équidistants répartis sur

l'ensemble du pays, soit directement connectés les uns aux autres

métalliquement ou au moyen d'intermédiaires ensembles de condensateurs

convenablement connectés par des conducteurs de haute tension isolés de la

terre. L'électricité statique est

convertie par l'intermédiaire d'un éclateur, en haute fréquence électricité

dynamique qui peut être utilisé comme source d'énergie par l'intermédiaire d'un

procédé de connexion approprié, diverses précautions observé, et à une

réglementation particulière. Les câbles

qui partent les ballons de collection, ont jusqu'à maintenant été relié par un

conducteur annulaire sans cette connexion sans fin, qui peut être considérée

comme une bobine d'induction sans fin, étant en mesure d'exercer une action sur

l'ensemble du système de conducteur.

Il a été constaté que si le conducteur de réseau

reliant les ballons collecteur d'antenne avec l'autre, ne se fait pas comme un

conducteur annulaire simple, mais de préférence en court-circuit sous la forme

de bobines sur un écart de condensateur mis une étincelle ou par des vannes

thermo-ioniques, alors le réseau de collecte totale présente tout à fait

nouvelles propriétés. La collecte de

l'électricité atmosphérique est de ce fait non seulement augmente, mais un

champ alternatif peut facilement être réalisé dans le réseau de capteurs. En outre, les forces électriques de

l'atmosphère se présentant dans les régions supérieures, peuvent également être

obtenus directement par induction. Dans Fig.26

et Fig.28, une forme de construction est montré, sur la base de laquelle,

les autres fondements de la méthode seront expliquées plus en détail.

Dans

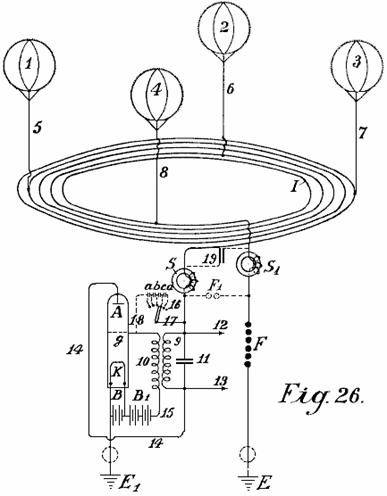

Fig.26, 1,2,3 et 4 sont des ballons collecteurs métalliques, avec

5, 6, 7 et 8 de leurs conducteurs d'antenne métalliques et je le réseau

collecteur réelle. Il est composé de

cinq spires et est monté sur des isolateurs à haute tension dans l'air, sur les

pylônes à haute tension (ou avec une construction appropriée du câble,

encastrée dans la terre). Une bobine a un

diamètre de 1 à 100 km. ou plus. S et

S1 sont deux électro-aimants de protection, F est la seconde section

de sécurité contre les surtensions, E son conducteur de terre et E1 le

conducteur de terre de la section de travail.

Lorsque l'absorption de l'électricité atmosphérique statique est effectuée

par les quatre capteurs de ballon, afin de parvenir à la prise de terre E1,

le courant doit circuler en spirale à travers le réseau de capteurs, au cours

de l'électro-aimant E, l'enroulement primaire à induction 9, le

conducteur 14, l'anode A de l'le tube triode, cathode

incandescente K, comme le passage sur l'écart de l'électroaimant et

l'étincelle de sécurité F offre considérablement plus grande

résistance. En raison du fait que le

courant circule dans une direction accumulées, un champ électromagnétique

alternatif est produit à l'intérieur de la bobine de réseau de capteurs, de

sorte que tous les électrons libres sont dirigées plus ou moins à l'intérieur